Les révolutions technologiques ont métamorphosé le domaine de l’automobile. Les fixations industrielles, peu connues du grand public, ont été impactées par ces changements. De l’intégration de nouvelles matières à la mise en œuvre de technologies de pointe, ces petites pièces assurent la sécurité et la durabilité des voitures modernes. Découvrez les récentes innovations en matière de fixations industrielles.

Les nouveaux matériaux utilisés pour la conception des fixations industrielles

L’aluminium, connu pour sa légèreté et sa résistance, se substitue à l’acier dans diverses applications. Il est notamment exploité pour l’assemblage des composants du châssis et du moteur. On distingue également les composites qui offrent des perspectives inédites en matière de design et de fonctionnalité. Ces alliages deviennent de plus en plus populaires, car ils permettent de réduire le poids total des automobiles. Cela se traduit par une meilleure efficacité énergétique et des performances accrues.

L’engagement envers l’environnement pousse, par ailleurs, de nombreux concepteurs à adopter des solutions respectueuses de la nature comme des polymères biodégradables. L’utilisation de matières recyclables garantit que les dispositifs ne finissent pas en décharge une fois leur cycle de vie terminé. Comme on peut le lire sur le site lgc.fr, le secteur automobile se dirige vers un avenir où les fixations industrielles deviennent des éléments clés de la durabilité des véhicules. En explorant les nouveaux matériaux, les ingénieurs continuent de repousser les limites de ce qui est possible, tout en répondant aux exigences croissantes de la population.

Avancées technologiques dans la fabrication des fixations

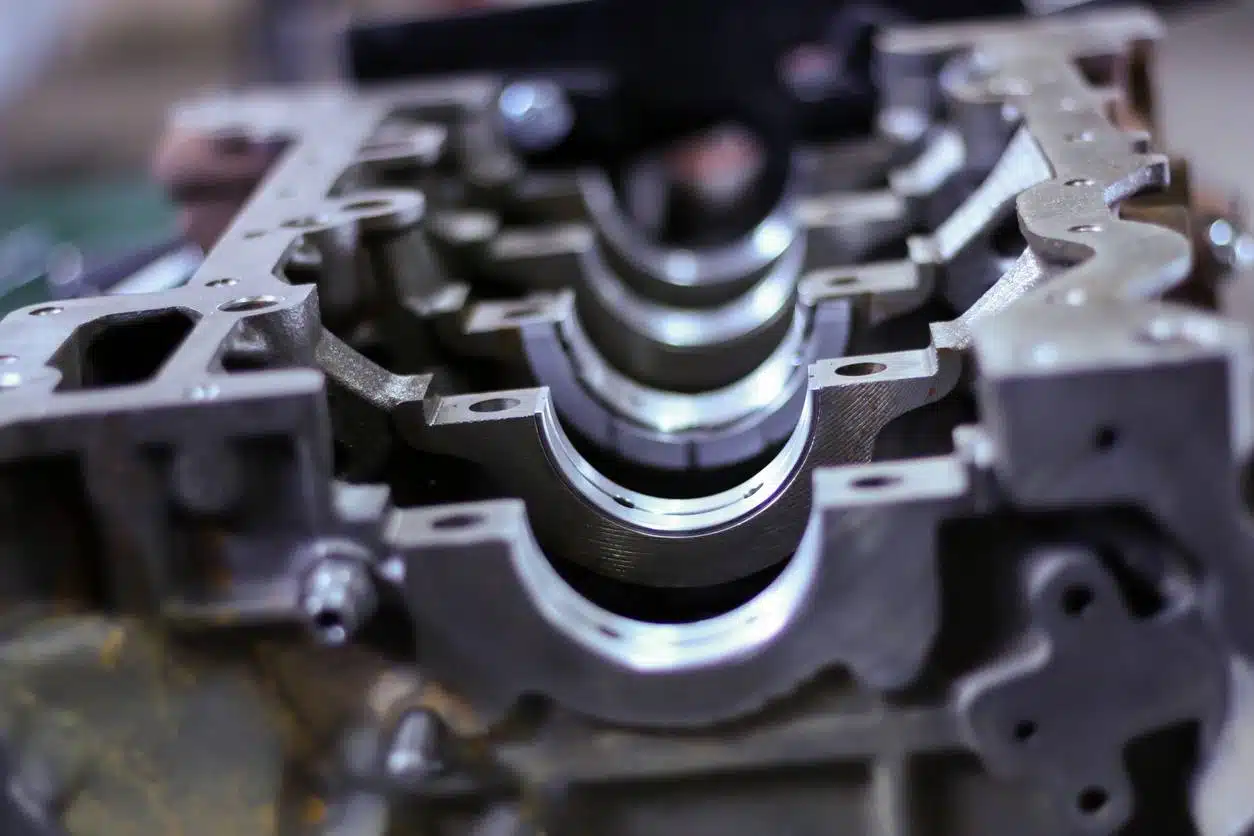

L’une des innovations les plus marquantes dans ce domaine est l’intégration de l’impression 3D. Cette technologie permet de créer des fixations sur mesure avec une précision inégalée, ce qui réduit ainsi les délais de production et offre une grande flexibilité dans la conception. Le développement de traitements de surface innovants a considérablement amélioré les performances des connecteurs industriels. Les revêtements anticorrosion, par exemple, prolongent leur durée de vie et les protègent contre la rouille et l’usure.

Ils sont particulièrement utiles pour les véhicules exposés à des conditions climatiques difficiles ou à des environnements corrosifs comme les routes salées en hiver ou les zones côtières. Les finitions à haute résistance constituent une autre avancée majeure. Elles augmentent la robustesse des fixations industrielles et les rendent capables de supporter des charges élevées sans se déformer ou se casser. Elles sont essentielles pour les applications critiques où la sécurité et la fiabilité sont primordiales, notamment les systèmes de freinage ou les suspensions.

L’impact des fixations intelligentes sur l’industrie automobile

Ces fixations sont dotées de capteurs sophistiqués qui peuvent surveiller les contraintes et les vibrations en temps réel. En fournissant des données précises et continues sur les caractéristiques des composants, elles facilitent l’entretien prédictif et la protection des automobiles. Vous pouvez donc détecter les signes de fatigue ou de défaillance avant qu’ils deviennent inquiétants. Cette capacité de surveillance proactive réduit les risques de pannes soudaines.

La connectivité (Internet des objets) ajoute une dimension supplémentaire à l’impact de ces pièces. Elle aide à envoyer des informations instantanément à des centres de contrôle centralisés. Cela permet un suivi à distance qui simplifie la gestion et la traçabilité des montages. Les constructeurs automobiles peuvent ainsi suivre l’état des équipements tout au long de leur cycle de vie, ce qui optimise les interventions de maintenance. L’IoT ouvre aussi la voie à des innovations comme les assemblages autoajustables. Grâce à la communication entre les fixations et les unités de commande du véhicule, les ajustements peuvent être effectués automatiquement en fonction des conditions de conduite et de l’usure des composants.